La minería del cobre no puede operar sin agua. Pero en muchas regiones mineras críticas, el agua escasea. ¿Cómo podemos usar menos?

La industria minera siempre ha necesitado mucha agua , pero esto aumentará a medida que la industria enfrente una demanda creciente de los minerales y metales necesarios para apoyar la transición energética. Uno de ellos es el cobre.

“El cobre incluso parece seco”, comienza Simon Yacoub, líder del sector, minería, minerales y metales para las Américas en Worley. «El color marrón rojizo se asemeja a los lugares desérticos de las llanuras altas, duros y áridos, donde se extrae».

Yacoub tiene su sede en Santiago, Chile, que es el líder mundial en producción de cobre extraído, lo que representa un poco más del 24 por ciento de la producción mundial en 2022. Alrededor de 1600 km al norte se encuentra el desierto de Atacama, hogar de la mayoría de las reservas de cobre de Chile. Aquí, el agua escasea. Las fuentes naturales de agua subterránea existentes ya son insuficientes para satisfacer las demandas de la agricultura y la población local.

El país extrajo alrededor de 5,4 millones de toneladas el año pasado. Pero la brecha entre la oferta y la demanda amenaza con profundizarse en el futuro a medida que se acelera la descarbonización general y el impulso para electrificar. S&P Global está haciendo sonar la alarma de que la escasez mundial puede llegar a 9,9 millones de toneladas para 2035. Y a pesar de que la producción mundial de cobre refinado alcanzó los 25,4 millones de toneladas métricas en 2022, el mercado de cobre refinado tuvo un déficit de 333 kilotoneladas.

“Con el papel del cobre en la transición energética , esta es una brecha de suministro que no podemos permitirnos”, dice Yacoub. “Pero no podemos llenarlo con minas que consumen mucha agua. Además, la próxima década de desarrollo de minas de cobre, o cualquier mina, debe tener sólidas credenciales ambientales, sociales y de gobernanza (ESG)”.

¿Qué podemos hacer para usar menos agua?

El cobre no es un mineral fácil de extraer. Su escasez y complejidad mineralógica hacen que las técnicas de extracción deban mejorar continuamente para cumplir con las expectativas técnicas y de la comunidad. Y el uso responsable del agua ocupa un lugar destacado entre esas expectativas.

Dado que el agua dulce debe llegar primero a las comunidades locales, los mineros del cobre deben encontrar suministros de agua alternativos y lograr más con el agua que ya está disponible. Y dado que muchas minas se diseñaron hace décadas, cuando se prestaba menos atención a la escasez de agua, será necesario realizar cambios retrospectivos.

“Hay varios motivadores para reducir el consumo de agua”, dice Yacoub. “El primero es la administración del agua y la responsabilidad de minimizar el impacto en los recursos hídricos naturales de los que dependen las comunidades. Otro es el costo. Cuanto más seca podamos hacer una mina, menor será el costo de producción y menor será el requisito de remediar y rehabilitar para el cierre”.

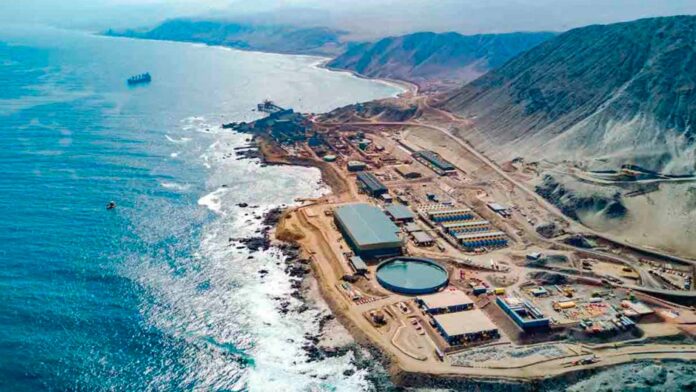

Actualmente, para mantener operativas las minas de cobre existentes en Chile y aumentar el volumen que producen, millones de metros cúbicos de agua de mar se desalinizan y bombean tierra adentro, en algunos casos a más de 4.000 metros de altura. Esto consume grandes cantidades de energía y agrega miles de millones de dólares a los costos operativos y de capital de un proyecto.

“El desafío es reducir el uso de agua de una mina mientras se procesan simultáneamente mayores cantidades de material. A medida que aumente la demanda de cobre, la tecnología será el mayor facilitador de una mina más seca. Pero será una combinación de pasos que juntos forman la historia del ahorro de agua”, agrega Yacoub.

Comienza con la extracción del material adecuado.

Para aumentar la producción de cobre sin usar más agua, necesitamos procesar material de grado más alto de manera constante. Y la tecnología puede ayudar a identificarlo.

“Las plantas de procesamiento de cobre siempre han sido más eficientes en la producción de desechos que en la producción de cobre”, dice Chris Beal, director ejecutivo de NextOre, nuestra empresa conjunta con la Organización de Investigación Científica e Industrial de la Commonwealth de Australia (CSIRO) y con RCF Ambrian. NextOre utiliza tecnología de resonancia magnética (MR) para proporcionar estimaciones casi instantáneas de la ley total del mineral.

“Si el grado de alimentación de una planta es 0,50 por ciento de cobre, lo cual es común, cada tonelada de cobre generará al menos 197 toneladas de desechos para cuando termine como metal puro. Y cuanto más material se procesa, más agua está involucrada”, dice.

“Una planta de procesamiento de cobre convencional utiliza entre 0,45 y 0,6 metros cúbicos (m 3 ) de agua por tonelada seca de mineral. Entonces, para una mina de cobre de 50.000 t/d de mineral, esto consumirá alrededor de 30.000 m 3 de agua dulce por día. Eso es suficiente para llenar de agua un estadio de 80.000 asientos, como el Maracaná de Brasil, en unas siete semanas”.

Las tecnologías de clasificación de minerales a granel, como NextOre , garantizan que solo se procesen los grados más altos de mineral. Esto significa que se producen menos desechos y se necesita menos agua. Y como resultado, incluso con una demanda creciente, las plantas de procesamiento pueden aumentar el rendimiento manteniendo el mismo tamaño, o tal vez volverse más pequeñas y más eficientes.

Ahorro de agua a través de una molienda más gruesa

Una vez que se selecciona la ley de mineral más alta, se debe moler. Dependiendo de la mineralogía, el tamaño de molienda promedio del cobre oscila entre 50 micras (aproximadamente el mismo tamaño que un grano de polvo de talco) y alrededor de 200 micras.

¿Podría aumentar el tamaño de la molienda para lograr un mayor ahorro de agua?

“Se puede lograr una molienda más gruesa en el circuito de molienda, con una molienda primaria de ~300 micras (0,30 mm)”, explica Yacoub. “Eso es aproximadamente la misma aspereza con la que molerías un grano de café para hacer tu espresso matutino, o más tosca con solo cambios menores en el circuito de molienda”.

Después de la molienda, el material se somete a flotación para separar los minerales valiosos de los desechos. Sin embargo, mantener el nivel de recuperación más aproximada requiere una flotación alternativa de partículas gruesas, lo que permite a los metalúrgicos procesar partículas que tradicionalmente eran demasiado gruesas para flotar y se perdían en los relaves como material extraviado en los desechos.

“Esta tecnología está lista para ser adoptada en toda la industria. La capacidad de hacer flotar material más grueso reduce la cantidad de uso de energía para molerlo, además de darle al material de desecho mejores credenciales de ahorro de agua”, explica. “La molienda más gruesa permite que el agua se drene de los relaves de manera más rápida y completa, lo que lleva a una mejor recuperación”.

Técnicas más secas para tratar los residuos

Las presas de relaves representan la mayor pérdida de agua en una mina, por lo que no sorprende que muchos operadores quieran alejarse de las estructuras de retención de agua. Y el apilamiento en seco es una alternativa atractiva.

Como sugiere el nombre, el apilamiento en seco consiste en sacar el agua de los relaves a través de filtros prensa. A pesar de retener entre un 10 y un 20 por ciento de humedad, el material actúa como un sólido y puede transportarse a un área de almacenamiento, ya sea en la superficie o dentro de la mina. En comparación con las represas de relaves húmedos, este proceso puede reducir la pérdida neta de agua en aproximadamente un 40 por ciento, lo que permite que el agua recuperada de la operación del filtro se recicle en la planta de procesamiento.

Si bien los desarrollos recientes en filtros prensa de gran formato han cambiado la forma en que se tratan los desechos mineros, es posible que no sea hasta la adopción generalizada de la flotación de partículas gruesas, o cualquier tecnología de separación o deshidratación comparable, que las tasas de filtración mejoren hasta el punto en que la pila seca se vuelva más económica.

“El apilamiento en seco puede parecer menos económico en algunas partes del mundo debido al costo de la filtración, pero menos en las regiones áridas que experimentan un alto estrés hídrico”, dice Yacoub. “Por ejemplo, una opción de desalinización en el desierto chileno puede resultar en agua que cueste aproximadamente USD 5 por m 3 . Eso es costoso, por lo que en este escenario, el apilamiento en seco puede convertirse en una opción mucho más sostenible”.

Adaptarse hoy a los desafíos del mañana

Con cada nueva mina que construye la industria, y cada tonelada adicional extraída de las minas existentes, más apremiante se vuelve la necesidad de ahorrar agua. Esto significa que los mineros deben preparar ahora sus futuras estrategias de ahorro de agua.

“Se trata de apuntar a un modelo sostenible”, dice Yacoub. “Y dondequiera que haya escasez de agua, necesitamos recuperar la mayor cantidad de agua posible en cada etapa del proceso minero.

“El agua es un facilitador fundamental para los proyectos mineros en todo el mundo, y seguirá siéndolo incluso cuando cambien los patrones climáticos y crezca la población. Pero debemos ser lo suficientemente audaces para desarrollar nuestras técnicas existentes, o arriesgarnos a perder la licencia social para operar”.

Con la brecha de suministro de cobre convirtiéndose rápidamente en una realidad y la administración del agua cada vez más rastreable, demostrar que el uso sostenible del agua es clave para el futuro de la minería.

“En la mayoría de las regiones, el agua se encuentra ahora entre los desafíos más apremiantes que enfrentan los mineros”, dice Yacoub. “Si hacemos esto bien, la industria brindará beneficios ESG significativos, así como costos de producción reducidos. Además de permitir la transición energética a través de una mayor producción de cobre, la industria minera también puede operar como administradores responsables del agua dentro de las comunidades y los entornos que nos albergan”.

Fuente: Worley.com